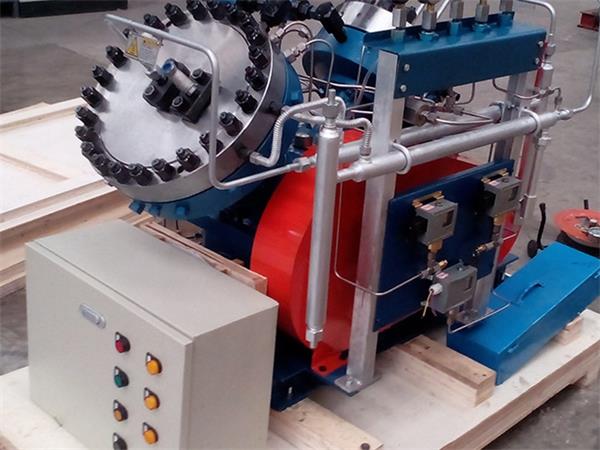

Membránový kompresor je špeciálny typ kompresora, ktorý vďaka svojej jedinečnej štruktúre a princípu fungovania zohráva dôležitú úlohu v mnohých oblastiach.

1. Štrukturálne zloženie membránového kompresora

Membránový kompresor sa skladá hlavne z nasledujúcich častí:

1.1 Pohonný mechanizmus

Zvyčajne je poháňaný elektromotorom alebo spaľovacím motorom a výkon sa prenáša na kľukový hriadeľ kompresora prostredníctvom remeňového prevodu, ozubeného prevodu alebo priameho pripojenia. Funkciou hnacieho mechanizmu je poskytnúť stabilný zdroj energie pre kompresor a zabezpečiť jeho normálnu prevádzku.

Napríklad v niektorých malých membránových kompresoroch sa ako hnací mechanizmus môže použiť jednofázový motor, zatiaľ čo vo veľkých priemyselných membránových kompresoroch sa môžu použiť trojfázové motory s vysokým výkonom alebo spaľovacie motory.

1.2 Mechanizmus ojnice kľukového hriadeľa

Mechanizmus ojnice kľukového hriadeľa je jednou z hlavných súčastí membránového kompresora. Skladá sa z kľukového hriadeľa, ojnice, priečky atď., ktoré premieňajú rotačný pohyb hnacieho mechanizmu na vratný lineárny pohyb piestu. Otáčanie kľukového hriadeľa poháňa ojnicu do kývania, čím tlačí priečku na vratný pohyb v šmýkadle.

Napríklad, konštrukcia kľukových hriadeľov zvyčajne využíva vysokopevnostné legované oceľové materiály, ktoré sa prechádzajú presným obrábaním a tepelným spracovaním, aby sa zabezpečila dostatočná pevnosť a tuhosť. Ojnica je vyrobená z vynikajúceho kovaného oceľového materiálu a vďaka presnému spracovaniu a montáži zaisťuje spoľahlivé spojenie s kľukovým hriadeľom a priečkou.

1.3 Piest a teleso valca

Piest je komponent, ktorý je v membránovom kompresore v priamom kontakte s plynom a vykonáva vratný pohyb vo vnútri valca, aby sa dosiahla kompresia plynu. Teleso valca je zvyčajne vyrobené z vysokopevnostnej liatiny alebo liatej ocele, ktorá má dobrú odolnosť voči tlaku. Medzi piestom a valcom sa používajú tesnenia, aby sa zabránilo úniku plynu.

Napríklad povrch piestu je zvyčajne ošetrený špeciálnymi úpravami, ako je chrómovanie, nikelovanie atď., aby sa zlepšila jeho odolnosť proti opotrebovaniu a korózii. Dôležitý je aj výber tesniacich komponentov, pričom sa zvyčajne používajú vysoko výkonné gumové alebo kovové tesnenia, aby sa zabezpečil dobrý tesniaci účinok.

1.4 Komponenty membrány

Membránová zložka je kľúčovou súčasťou membránového kompresora, ktorá izoluje stlačený plyn od mazacieho oleja a hnacieho mechanizmu, čím zabezpečuje čistotu stlačeného plynu. Membránové komponenty sa zvyčajne skladajú z membránových plechov, membránových misiek, membránových prítlačných dosiek atď. Membránové plechy sú zvyčajne vyrobené z vysokopevnostných kovových alebo gumových materiálov, ktoré majú dobrú elasticitu a odolnosť proti korózii.

Napríklad kovové membránové dosky sú zvyčajne vyrobené z materiálov, ako je nehrdzavejúca oceľ a titánová zliatina, a sú spracované špeciálnymi technikami, aby mali vysokú pevnosť a odolnosť voči korózii. Gumová membrána je vyrobená zo špeciálneho syntetického kaučukového materiálu, ktorý má dobrú elasticitu a tesniace vlastnosti. Membránová miska a prítlačná doska membrány slúžia na upevnenie membrány, čím sa zabezpečí, že sa membrána počas prevádzky nedeformuje ani nezlomí.

1.5 Plynový ventil a chladiaci systém

Plynový ventil je komponent membránového kompresora, ktorý riadi prívod a odtok plynu a jeho výkon priamo ovplyvňuje účinnosť a spoľahlivosť kompresora. Vzduchový ventil zvyčajne používa automatický alebo nútený ventil a vyberá sa podľa požiadaviek kompresora na pracovný tlak a prietok. Chladiaci systém sa používa na zníženie tepla generovaného kompresorom počas prevádzky, čím sa zabezpečuje jeho normálna prevádzka.

Napríklad automatické ventily zvyčajne používajú ako jadro ventilu pružinu alebo membránu, ktorá sa automaticky otvára a zatvára v závislosti od zmien tlaku plynu. Nútený ventil musí byť ovládaný externými pohonnými mechanizmami, ako je elektromagnetický pohon, pneumatický pohon atď. Chladiaci systém môže byť chladený vzduchom alebo vodou v závislosti od prevádzkového prostredia a požiadaviek kompresora.

2. Princíp činnosti membránového kompresora

Pracovný proces membránového kompresora možno rozdeliť do troch stupňov: sanie, kompresia a výfuk:

2.1 Fáza inhalácie

Keď sa piest pohybuje doprava, tlak vo valci sa znižuje, sací ventil sa otvorí a vonkajší plyn vstupuje do telesa valca cez sacie potrubie. V tomto okamihu sa membránová doska pod vplyvom tlaku vo valci a tlaku v membránovej komore ohne doľava a objem membránovej komory sa zväčší, čím vzniká sací proces.

Napríklad počas procesu vdychovania je otváranie a zatváranie sacieho ventilu riadené rozdielom tlaku vo vnútri a mimo bloku valcov. Keď je tlak vo vnútri valca nižší ako vonkajší tlak, sací ventil sa automaticky otvorí a vonkajší plyn vstupuje do telesa valca; keď sa tlak vo vnútri valca rovná vonkajšiemu tlaku, sací ventil sa automaticky uzavrie a proces nasávania sa ukončí.

2.2 Stupeň kompresie

Keď sa piest pohybuje doľava, tlak vo valci sa postupne zvyšuje, sací ventil sa uzavrie a výfukový ventil zostane zatvorený. V tomto bode sa membránová doska pod tlakom vo valci ohne doprava, čím sa zmenší objem membránovej komory a stlačí sa plyn. Ako sa piest ďalej pohybuje, tlak vo valci sa neustále zvyšuje, až kým nedosiahne nastavený kompresný tlak.

Napríklad počas kompresie je ohybová deformácia membrány určená rozdielom medzi tlakom vo valci a tlakom v membránovej komore. Keď je tlak vo valci vyšší ako tlak v membránovej komore, membránová doska sa ohne doprava a stlačí plyn; keď sa tlak vo valci rovná tlaku v membránovej komore, membrána je v rovnováhe a proces kompresie sa končí.

3.3 Výfukový stupeň

Keď tlak vo valci dosiahne nastavený kompresný tlak, otvorí sa výfukový ventil a stlačený plyn sa z valca vypustí cez výfukové potrubie. V tomto bode sa membránová doska pod tlakom vo valci a membránovej komore ohne doľava, čím sa zväčší objem membránovej komory a pripraví sa na ďalší proces nasávania.

Napríklad počas procesu výfuku je otváranie a zatváranie výfukového ventilu riadené rozdielom medzi tlakom vo valci a tlakom vo výfukovom potrubí. Keď je tlak vo valci vyšší ako tlak vo výfukovom potrubí, výfukový ventil sa automaticky otvorí a stlačený plyn sa uvoľní z telesa valca; keď sa tlak vo valci rovná tlaku vo výfukovom potrubí, výfukový ventil sa automaticky uzavrie a proces výfuku sa ukončí.

3. Charakteristiky a použitie membránových kompresorov

3.1 Charakteristiky

Vysoká čistota stlačeného plynu: Vďaka membráne oddeľujúcej stlačený plyn od mazacieho oleja a hnacieho mechanizmu nie je stlačený plyn kontaminovaný mazacím olejom a nečistotami, čo vedie k vysokej čistote.

Dobré utesnenie: Membránový kompresor má špeciálnu tesniacu štruktúru, ktorá účinne zabraňuje úniku plynu a zaisťuje účinnosť a bezpečnosť kompresie.

Plynulý chod: Počas pracovného procesu membránového kompresora je rýchlosť pohybu piestu relatívne nízka a nedochádza k priamemu kontaktu medzi kovovými časťami, takže chod je plynulý a hluk je nízky.

Silná prispôsobivosť: Membránové kompresory sa dokážu prispôsobiť rôznym požiadavkám na kompresiu plynu vrátane vysokotlakových, vysoko čistých, horľavých a výbušných špeciálnych plynov.

3.2 Aplikácia

Petrochemický priemysel: používa sa na kompresiu plynov, ako je vodík, dusík, zemný plyn atď., čím sa zabezpečujú suroviny a energia pre chemickú výrobu.

Potravinársky a farmaceutický priemysel: používa sa na kompresiu plynov, ako je vzduch a dusík, čím sa zabezpečí čisté plynové prostredie pre spracovanie potravín a farmaceutickú výrobu.

Elektronický polovodičový priemysel: používa sa na kompresiu vysoko čistých plynov, ako je dusík, vodík, hélium atď., čím sa zabezpečí vysoko čisté plynné prostredie na výrobu elektronických čipov a polovodičov.

V oblasti vedeckých výskumných experimentov sa používa na kompresiu rôznych špeciálnych plynov a zabezpečenie stabilného prísunu plynu pre vedecké výskumné experimenty.

Stručne povedané, membránové kompresory zohrávajú dôležitú úlohu v mnohých oblastiach vďaka svojej jedinečnej štruktúre a princípu fungovania. Pochopenie princípu fungovania membránových kompresorov môže pomôcť lepšie využívať a udržiavať toto zariadenie, zlepšiť jeho účinnosť a spoľahlivosť.

Čas uverejnenia: 12. septembra 2024